Giảm chi phí và rủi ro trong thiết kế máy móc: thực hiện đúng ngay lần đầu

Ngày đăng: 11/01/2017

Lượt xem: 2.007

Cỡ chữ

Sự cạnh tranh quyết liệt trên toàn cầu đang đặt sức ép lên các nhà chế tạo máy để cho ra đời những chiếc máy với công suất cao hơn, giảm chi phí hoạt động, và nhiều tính năng khác. Nhưng nó không chỉ về việc cải thiện năng suất. Việc chi phí năng lượng tăng lên và nhận thức về môi trường ngày càng nâng cao khiến cho các kĩ sư tập trung vào các thiết kế làm tăng hiệu suất và giảm mức tiêu thụ năng lượng. Do đó, các nhà chế tạo máy ngày nay đã chuyển từ thiết kế máy đơn mục đích sang việc tạo ra các máy đa công dụng linh hoạt và hiệu suất cao bằng việc áp dụng các hệ thống điều khiển hiện đại và giải thuật tinh vi và tích hợp các linh kiện điện tử cao cấp vào trong máy móc cơ khí.

Xu hướng đi đến những chiếc máy đa công dụng hiệu quả cao làm tăng độ phức tạp trong việc thiết kế một cách đột phá và buộc các nhóm thiết kế khác nhau phải làm việc gần nhau hơn. Trong việc thiết kế một chiếc máy hiện đại, mỗi quyết định có một hiệu ứng lan tỏa xuyên suốt quá trình thiết kế. Nếu đội ngũ cơ khí quyết định đổi vật liệu và do đó trọng lượng của một thành phần cơ khí, nó ảnh hưởng đến kích thước động cơ và đôi khi cả kiểu động cơ cần thiết để chiếc máy hoạt động một cách hiệu quả. Chuyển từ động cơ bước (stepper motor) sang động cơ servo làm tăng một cách đáng kể độ phức tạp của giải thuật điều khiển và những yêu cầu liên quan đến hiệu suất của hệ thống nhúng xử lí giải thuật. Cải thiện sự giao tiếp trong đội và sự hợp tác giữa các kĩ sư cơ khí, điện, và điều khiển là điều cốt yếu và những công cụ đem lại sự kết hợp liền mạch và giúp họ chia sẻ dữ liệu và thông tin xuyên suốt tất cả các giai đoạn của chu trình phát triển dẫn tới sự hợp tác sâu sắc.

Ứng dụng chế tạo mẫu kĩ thuật số để tạo điều kiện cho hướng tiếp cận thiết kế cơ điện tử

Cơ điện tử đại diện cho nỗ lực toàn ngành để cải tiến quá trình thiết kế máy móc hiện đại bằng việc kết hợp thực tiễn phát triển và các công nghệ tốt nhất nhằm tổ chức hợp lí hóa việc thiết kế, chế tạo mẫu và triển khai. Theo ông Kevin Craig, giáo sư khoa Cơ khí tại viện công nghệ Rensselaer (Rensselaer Polytechnic Institute), cơ điện tử với tư cách một ngành kĩ sư là sự phối hợp hiệp lực giữa cơ khí, điện tử, điều khiển, và máy tính, tất cả được kết hợp trong quá trình thiết kế. Nó bao hàm việc ứng dụng các quyết định phức tạp vào sự hoạt động của các hệ thống vật lí. Cơ điện tử làm nổi bật xu hướng đang lớn dần của sự hợp tác giữa các đội ngũ thiết kế khác nhau, một điều cần thiết khi mà việc thiết kế ngày càng trở nên phức tạp hơn.

Một công nghệ tạo điều kiện cho hướng tiếp cận cơ điện tử là chế tạo mẫu kĩ thuật số. Công nghệ này đem đến cho các đội ngũ thiết kế, xây dựng, chế tạo, bán hàng và tiếp thị khả năng khám phá thực sự một sản phẩm hoàn chỉnh trước khi nó được tạo ra. Các kĩ sư và nhà khoa học sử dụng chế tạo mẫu kĩ thuật số để thiết kế, tối ưu hóa, chuẩn hóa, và hiển thị sản phẩm và đánh giá những khái niệm thiết kế khác nhau trước khi tốn chi phí để chế tạo mẫu vật thật. Chế tạo mẫu kĩ thuật số vượt ra xa việc tạo ra các mô hình 3D CAD. Nó đem lại cho đội ngũ thiết kế một cách đánh giá sự hoạt động của các bộ phận chuyển động, để xác định liệu sản phẩm có bị thất bại, và quan sát cách các thành phần khác nhau của sản phẩm tương tác với các hệ thống phụ. Bằng việc mô phỏng kĩ thuật số và chuẩn hóa hiệu năng thực tế của một bản thiết kế sản phẩm, các nhà sản xuất giảm đáng kể số lượng mẫu vật thật và thay đổi chu trình phát triển sản phẩm truyền thống. Trong khi trước đây họ đi qua các giai đoạn “thiết kế, chế tạo, kiểm tra, và sửa chữa”, giờ đây họ đi theo hướng “thiết kế, phân tích, kiểm tra, và chế tạo”. Sử dụng những công cụ mới này, họ khắc phục được yêu cầu chế tạo nhiều mẫu vật thật.

Đồng thời, các kĩ sư có thể sử dụng chế tạo mẫu kĩ thuật số để phát triển các hệ thống hiệu quả cao trong đó kích thước động cơ và bộ truyền động hoàn toàn tương thích với những yêu cầu về cấu trúc cơ học. Trong khi hầu hết các nhà phân phối động cơ cung cấp những công cụ để lựa chọn động cơ thích hợp với nhu cầu cụ thể, thông tin mà những công cụ này yêu cầu thường khó tìm ra. Các công thức toán học mô tả một hệ thống động có thể là bất cứ điều gì, nhưng không dễ dàng. Trước đây, các kĩ sư thường lựa chọn động cơ dựa trên những thông tin hạn hẹp và “kĩ sư quá mức” (over-engineer) bằng việc tăng giới hạn an toàn (security margin) cho các động cơ. Các công cụ chế tạo mẫu kĩ thuật số cung cấp khả năng mô phỏng trước trạng thái động của cả hệ thống, bao gồm các động cơ và cả giải thuật điều khiển, và thu thập tất cả thông tin cần thiết để chọn những động cơ thích hợp. Hầu hết những thông số cần tìm để thực hiện việc mô phỏng được sử dụng lại từ các bước phát triển khác và được kết hợp từ nhiều công cụ thiết kế khác nhau.

Sự kết hợp giữa NI LabVIEW và SolidWorks

Để giúp giảm chi phí và rủi ro trong việc thiết kế máy móc, SolidWorks và National Instruments đang hợp tác để đem đến những công cụ chế tạo mẫu kĩ thuật số cho các nhà thiết kế hệ thống điều khiển chuyển động.

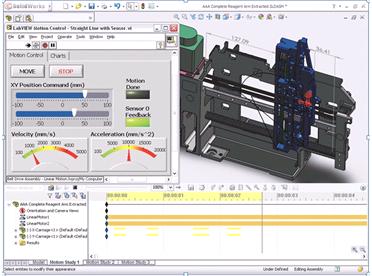

Bằng việc kết nối các khả năng phân tích chuyển động của SolidWorks với National Instruments LabVIEW 2009 NI SoftMotion Module và sử dụng các chức năng lập trình điều khiển chuyển động để thực hiện mô phỏng bên trong SolidWorks, quý vị có thể tạo ra sự mô phỏng thực tế của các hệ thống điều khiển chuyển động. Để nhận ra sự kết nối giữa hai công cụ thiết kế này, project của LabVIEW cung cấp khả năng thêm mô hình SolidWorks 3D CAD sẵn có vào cây project và tự động gắn linh kiện vào các động cơ và cảm biến được định nghĩa trong mô hình. Quý vị có thể sử dụng các chức năng chuyển động cấp cao được cung cấp bởi LabVIEW NI SoftMotion Module để phát triển hồ sơ chuyển động từ một trục đơn đến chuyển động theo tọa độ phức tạp. Đơn giản bằng việc chạy một ứng dụng chuyển động, LabVIEW thực hiện việc mô phỏng bên trong SolidWorks. Quý vị có thể sử dụng tất cả các tính năng của SolidWorks để hiển thị và phân tích ứng dụng của mình hoặc gửi dữ liệu về LabVIEW cho việc phân tích sau này.

Hình . Sự kết hợp liền mạch của LabVIEW 2009 NI SoftMotion Module và phần mềm SolidWorks cung cấp một môi trường lập trình lí tưởng cho việc chế tạo mẫu kĩ thuật số.

Với những công cụ này, các kĩ sư cơ khí và điều khiển có thể bắt đầu làm việc cùng nhau ngay khi mô hình CAD được tạo ra. Họ có thể sử dụng các công cụ chế tạo mẫu kĩ thuật số để tạo ra một sự mô phỏng thực tế máy móc để sử dụng trong những mục đích phân tích thiết kế khác nhau:

o Hiển thị hoạt động thực tế của máy

o Ước lượng hiệu suất thời gian chu trình của máy

o Thực hiện phân tích chính xác những yêu cầu về lực, mômen xoắn

o Thiết kế và chuẩn hóa lập trình điều khiển chuyển động và dò tìm va chạm

o Tối ưu hóa thiết kế trước khi tạo ra mẫu vật thật

o Nhận biết các vấn đề thiết kế qua ranh giới cơ/điện

Sử dụng SolidWorks và LabVIEW, các nhà thiết kế hệ thống chuyển động có thể mô phỏng cơ động học, bao gồm khối lượng và các hiệu ứng ma sát, thời gian chu trình, và hiệu năng từng thành phần riêng, trước khi định rõ chi tiết kĩ thuật của một bộ phận. Kết hợp mô phỏng chuyển động với CAD đơn giản hóa thiết kế bởi vì việc mô phỏng sử dụng thông tin đã có sẵn trong mô hình CAD, như là lắp ráp liên kết (assembly mates), khớp nối (couplings), và các đặc tính khối lượng vật liệu.

Cuối cùng, quý vị có thể dễ dàng triển khai ứng dụng chuyển động được phát triển và chuẩn hóa sử dụng mô hình 3D CAD đến các nền tảng điều khiển chuyển động nhúng như là phần cứng NI CompactRIO. Sử dụng mô-đun mới NI 951x C Series drive interface modules , quý vị có thể ứng dụng các giải thuật vào mẫu vật thật hoặc chiếc máy sau cùng qua việc kết nối trực tiếp từ các mô-đun C series đến hàng trăm bộ truyền động và động cơ bước và servo. Do đó, quý vị có thể sử dụng lại mã được phát triển và kiểm tra trong việc mô phỏng và nối dây vào các thiết bị I/O và các động cơ.

Các nhà thiết kế máy móc giỏi nhất sử dụng các công cụ chế tạo mẫu kĩ thuật số

Một nghiên cứu độc lập của nhóm Aberdeen cho thấy bằng việc sử dụng hướng tiếp cận cơ điện tử và các công cụ chế tạo mẫu kĩ thuật số, những công ty thiết kế máy móc tốt nhất có thể thực hiện lặp lại việc mô phỏng nhiều hơn với ít mẫu vật thật và chu trình kiểm tra hơn và rút ngắn thời gian phát triển từ 12 đến 40 ngày. Qua việc mô phỏng, các công ty này thu thập được nhiều thông tin trong giai đoạn thiết kế ban đầu, cho họ khả năng cải tiến thiết kế, nhận biết những rủi ro, và tối ưu hóa hiệu suất của chiếc máy cuối cùng của họ.